Was ich damals nicht wusste, dass das Fahrwerksreparaturset des Twin Astir einem Puzzle für Werkzeugmacher gleichkam, aber, wollen wir doch einmal am Anfang beginnen und nicht mitten in die Geschichte einsteigen...

Nachdem unser Twinfahrwerk mehrmals bei der Landung massive Probleme gemacht hat und alle interimistischen Reparaturen als gescheitert anzusehen waren, wurde die Entscheidung getroffen, das Fahrwerk in der hauseigenen Werft generalzusanieren. Schnell war zerlegt worden und die notwendigen Teile zur Generalreparatur wurden bestimmt und bestellt.

Wer den Hintergrund der Firma Grob kennt, weiß, dass der Grob Flugzeugbau ein Ableger der GROB Werke, einer hochinnovativen Werkzeugmaschinenschmiede ist. Viele Teile in den Flugzeugen sind dementsprechend aufwendig gefertigt. Für den Nachfolger der Grob Flugzeugbau, sicherlich eine ziemlich harte Nuss, entsprechende Qualität im Ersatzteilbereich zu liefern.

Geliefert wurde, unbestritten, hohe Qualität in den gefertigten Teilen, jedoch mussten die Teile noch zusammengepasst werden.

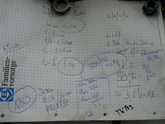

Dafür waren drei in einem bestimmten Winkel und Abstand zueinander stehende kegelige Bohrungen in eine 20íger Welle und drei Hebel zu bohren und nachzureiben.

Möglichst mit hoher Präzision, um ein sicheres verknieen des Fahrwerksmechanismus zu erreichen.

Wie schon gesagt, Bastlerehre, das man sowas kann. Ich hab ein paar Bilder gemacht, um zu vermitteln warum es dann statt 10 Minuten für drei Löcher, fast eine Woche gedauert hat, bis die Teile zusammengepasst waren .....

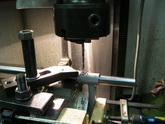

Aufspannen, vermessen und ausrichten der Hebel:

Bohren und reiben der Hebelstifte:

Beim Bohren des dritten und letzten Hebels hatte ich leider ein Werkzeugproblem, hier musste eine spezielle Aufspannscheibe gefertigt werden. Rohling eingekauft, einseitig überdreht, Spezialgewinde bestimmt, Zahnräder für das Vorgelege berechnet, Gewindemesser herausgesucht und geschliffen, das 2 Zoll Innengewinde gefertigt:

Aufspanndorn fertigen:

Fertigstellen der Aufspannplatte. Aufspannen am soeben gefertigten Dorn, überdrehen der Flanschseite, Flaschschulter andrehen, am Vertikalteilapparat aufpannen und die drei Befestigungslöcher bohren und senken:

Na endlich Aufspannvorrichtung ist fertig und am Horizontalteilapparat montiert. Einstellen, vermessen, ausrichten und fertigen des dritten Bohrloches:

Na also, 5 Kilogramm Eisenspäne später ist die Bastlerehre gerettet ................

Stellungnahme des Segelflugreferenten

Äh? Ja? Pfff! Ich hab ja nur ein Stangl mit 3 Löchern wollen und dann macht der Go so eine Wissenschaft über 3 Wochen daraus – da hätten wir ja gleich in eine richtige Werkstatt gehen können!

Jetzt aber im Ernst: Die Aufgabenstellung war alles andere als einfach und ganz sicher nix mehr für einen Bastler. Vielmehr war ein begnadeter Tüftler mit viel Geduld, Phantasie, Geschick und einer professionellen Werkstatt gefragt.

Geduld war überhaupt das Motto dieser Reparatur, aber fangen wir besser von vorne an:

Unser Grob Twin-Astir heißt nicht nur so, sondern muss im Schulbetrieb gelegentlich auch eine gleichnamige Behandlung aushalten. Und bei so mancher „prägnanten Männerlandung“ bekommt logischerweise das Fahrwerk die schlimmsten Schläge ab, hat aber immer recht zuverlässig funktioniert - bis heuer, wo uns 3x das Einziehfahrwerk beim Ausrollen ohne erkennbaren Grund eingeklappt ist. Zweimal haben wir den Schaden bei einem externen Reparaturbetrieb beheben lassen und beim 3. Mal beschließen unsere Warten Franz und Sebastian, dass wir das gesamte Fahrwerk ausbauen und generalüberholen werden. Mir ist aber zu diesem Zeitpunkt noch nicht ganz klar, dass sie mit „wir“ meinen, dass ich das Fahrwerk aus- und einbauen soll und sie alles nur kontrollieren werden. Zum Glück ist Sepp Leisser an diesem Samstagvormittag grad auch anwesend und wir wollen gemeinsam schnell die paar Stangl vom Fahrwerk ausbauen. Um 10 Uhr ist der Fahrwerkskasten leer - aber am Abend und nicht am Vormittag!

Am nächsten Tag beschließen Franz und Sebastian, was wir (=ich, eh schon wissen) austauschen und bestellen müssen: Lager, Wellen, Stangen, Hebel, Bolzen, Gelenke. Nach ein paar Tagen fehlen nur noch die wichtigsten Teile, 1 Welle und 2 Hebel. Anruf beim Hersteller: „Habts die Rechnung noch nicht bekommen? Bevor kein Geld da ist wird auch nix versendet!“ Na ja, nicht überall ist der Kunde König.

Nach 2 Wochen packen wir die 2 Hebel aus – ups, da fehlen ja die Löcher. Wieder Anruf beim Hersteller: „eh, die Teile müssen ja gemeinsam mit der Welle verbohrt werden“ und so ist Go mit seinen Löchern ins Spiel gekommen. Diese „Löcher“ sind genau genommen konische Bohrungen für Kegelstifte, d.h. unten ca. 1mm kleiner im Durchmesser als oben und damit scheitert der typische Heimwerker-King mit seinem Baumarkt-Werkzeug vom Anfang an. Zwischendurch haben wir auch den eigentlich noch guten 3. Hebel auf dieser Welle nachbestellt, weil es einfach nicht möglich ist, die Welle so zu Bohren, dass sie dann absolut genau zu den vorhandenen Bohrungen des alten Hebels passt. Und wieder „Zuerst Kohle, dann Ware“, d.h. die nächste Woche ist weg.

Nach einer Woche Urlaub in seiner Werkstatt erscheint Go mit dem fertig verbohrten Fahrwerksantrieb wieder am Flugplatz. Ah ja, eine fehlende Lasche, die den Fahrwerksdeckel zuhält, hat Günter Mayer auch noch von einem Flugzeugschweißer anschweißen lassen.

Dass der Einbau nicht einfach wird war klar, aber dass noch dazu Behindertenflugtag war haben wir einfach nicht bedacht. Ich hab ja nix dagegen, ganz im Gegenteil, diese Aktion finde ich großartig, aber es war recht heiß und da kannst das Werfttor nicht offen lassen. Wennst ständig auf irgendwem aufpassen muss, dann ist das einfach nicht das notwendige Umfeld, um ein Einziehfahrwerk richtig einzubauen. Also Tor zu, dafür Ruhe und schwitzen! Die neuen und alten Teile passen natürlich nicht zueinander und müssen erst passend gemacht werden. Gemeinsam mit Sebastian bauen wir das Antriebsgestänge zum Einstellen 5 oder 6 Mal ein und aus - zum Schluss geht’s schon zackig wie in der Formel 1.

Am Abend ist das Fahrwerk fertig eingebaut und lässt sich auch sehr geschmeidig ein- und ausfahren – kein Vergleich zur ausgeleierten Fahrwerksbedienung der letzten Wochen und Monate.

Jetzt fehlen nur noch die Fahrwerksdeckel samt Antrieb, das Gestänge zum vorderen Cockpit, der Zusammenbau des hinteren Cockpits und natürlich der EASA-konforme Papierkram.

Herzlichen Dank an Franz, Sebastian, Go, Sepp und Günter.

Nachtrag 1

Bevor mich Franz endgültig aus der Werft verbannt: Wie konnte ich nur vergessen, dass er die ausgebauten Fahrwerksteile sandgestrahlt hat? Sebastian hat sie dann rissgeprüft, die alten Lager aus- und die neuen eingepresst und beide haben uns immer dann geholfen, wenn uns das notwendige Wissen, Geschick oder Werkzeug gefehlt haben. Nicht zu vergessen, dass sie auch die Verantwortung über diese Reparatur tragen.

Nachtrag 2

Günter und ich haben in weiteren 10 Arbeitsstunden die Fahrwerksdeckel eingepasst und beide Cockpits wieder bewohnbar gemacht.

Jetzt fehlen nur mehr die Papierl und ein Werftflug am Wochenende ...

Fazit

Diese Fahrwerksreparatur war schon ein ordentliches Stück Arbeit und von allen zusammen werden es wohl über 100 Arbeitsstunden gewesen sein, aber das war es auf jeden Fall wert. Die Haptik ist besser als je zuvor: Die Bewegung ist sehr geschmeidige, man spürt, wie das Fahrwerk ausfährt und vor allem einen deutlichen Druckpunkt und exakte Anschläge beim Verriegeln im ein- und ausgefahrenen Zustand.

Die Fahrwerksdeckel passen auch wieder und das sollte der Geräuschkulisse im Cockpit zugute kommen.

Josef Reithofer

Link: Geschichte von Grob aus der Wikipedia ....